Tecnologie avanzate di stordimento e contenzione

Il fondamento di ogni moderno soluzione per la macellazione del bestiame sta nella precisione del processo di contenzione e stordimento. Le strutture ad alta capacità ora utilizzano box di contenimento pneumatici o idraulici progettati per ridurre al minimo lo stress degli animali, che è direttamente correlato alla qualità della carne prevenendo i picchi di pH causati dal cortisolo. Questi sistemi garantiscono che l'animale sia posizionato correttamente per un singolo ed efficace colpo sferrato con uno storditore a proiettile captivo. I sensori di posizionamento automatizzato sono sempre più integrati in questi sistemi per ridurre l’errore umano e garantire la conformità agli standard internazionali sul benessere degli animali.

Componenti chiave dei sistemi di ritenuta

- Sollevamento del mento pneumatico per un posizionamento ottimale del bullone.

- Pannelli da premere lateralmente per calmare l'animale prima dello stordimento.

- Cancelli di scarico automatici per una transizione senza soluzione di continuità alla rotaia di spurgo.

Dishide e lavorazione automatizzata delle carcasse

La deiscoriazione manuale è una delle fasi più laboriose e ad alto rischio in un macello. Le soluzioni moderne impiegano estrattori di pelli con trazione verso il basso che funzionano in sincronia con il sistema di trasporto aereo. Queste macchine utilizzano motori a coppia elevata per rimuovere la pelle in un unico movimento, riducendo significativamente il rischio di contaminazione della carcassa dalla superficie esterna della pelle. Questa automazione non solo migliora l’igiene ma aumenta anche la velocità di produzione, consentendo agli impianti di lavorare più capi all’ora con meno interventi manuali.

Metriche delle prestazioni per le linee automatizzate

| Fase del processo | Durata manuale | Durata automatizzata |

| Nascondi rimozione | 5-8 minuti | 1,5-2 minuti |

| Divisione della carcassa | 2-3 minuti | Meno di 45 secondi |

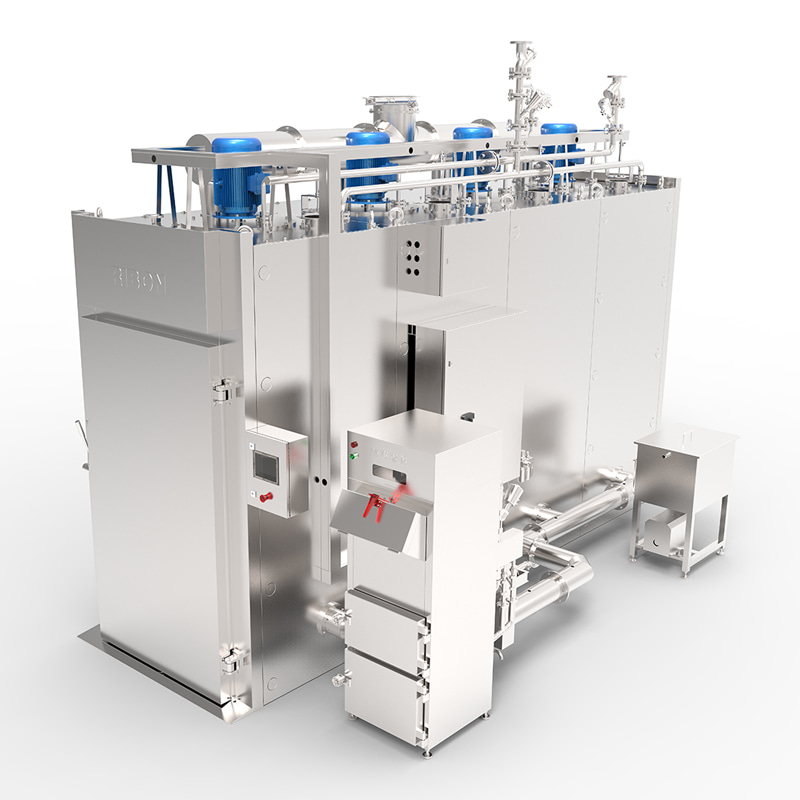

Sistemi integrati di Igiene e Sanificazione

La sicurezza alimentare è il motore principale degli investimenti tecnologici nelle soluzioni di macellazione. Le stazioni integrate di lavaggio delle carcasse utilizzano una combinazione di acqua calda, spray all'acido lattico o pastorizzazione a vapore per eliminare agenti patogeni come E. coli e Salmonella. Questi sistemi sono spesso progettati come "tunnel" attraverso i quali la carcassa passa automaticamente. Inoltre, le unità di sterilizzazione degli utensili situate in ogni postazione di lavoro assicurano che coltelli e seghe vengano disinfettati in acqua a 82°C tra ogni carcassa, prevenendo la contaminazione incrociata lungo tutta la linea.

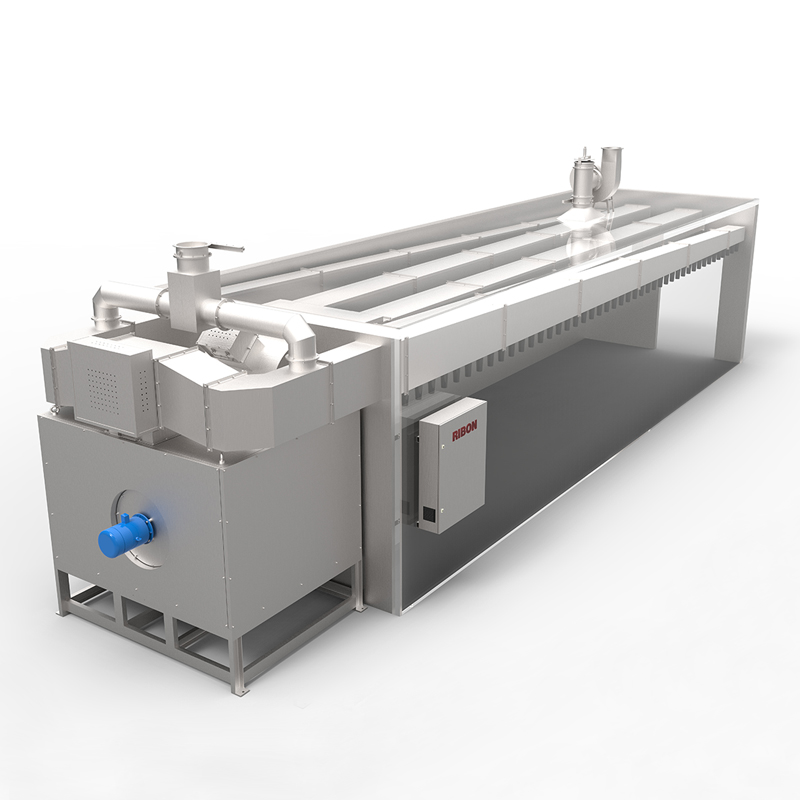

Gestione della catena del freddo e soluzioni di refrigerazione

Una volta completato il processo di macellazione, una rapida riduzione della temperatura è essenziale per mantenere il colore, la consistenza e la sicurezza della carne. Le soluzioni moderne includono tunnel di abbattimento che utilizzano la circolazione dell'aria ad alta velocità per abbassare rapidamente la temperatura interna della carcassa. I sistemi avanzati PLC (controllore logico programmabile) monitorano l'umidità e la temperatura in tempo reale per prevenire il "grasso a freddo", una condizione che indurisce la carne se raffreddata troppo rapidamente. Efficienti sistemi su rotaia trasportano quindi le parti refrigerate nell'area di disossamento o in un luogo di stoccaggio refrigerato senza movimentazione manuale.

Vantaggi del raffreddamento di precisione

- Riduzione della perdita di peso della carcassa (restringimento) dovuta all'evaporazione dell'umidità.

- Durata di conservazione prolungata grazie alla soppressione della crescita batterica.

- Maggiore tenerezza attraverso processi di invecchiamento enzimatico controllato.