La scienza della marinatura sottovuoto

I bicchieri sottovuoto sono attrezzature essenziali nella moderna industria di trasformazione alimentare, progettati per migliorare il sapore, la consistenza e il peso dei prodotti a base di carne. Il principio fondamentale si basa sulla manipolazione della pressione atmosferica. Rimuovendo l'aria dal tamburo rotante, le fibre della carne, sia essa manzo, pollame o frutti di mare, iniziano ad espandersi. Questa espansione crea spazi microscopici tra i tessuti muscolari, consentendo a marinate, salamoie e condimenti di penetrare in profondità nel cuore del prodotto anziché limitarsi a rivestirne la superficie.

Espansione dei pori ed estrazione delle proteine

Quando viene applicato il vuoto, non si limita ad aprire i pori; facilita l'estrazione delle proteine solubili nel sale sulla superficie della carne. Questo processo viene spesso definito "massaggio proteico". Mentre il tamburo ruota, la carne viene sollevata e lasciata cadere delicatamente, creando un'azione meccanica che, combinata con il vuoto, fa uscire le proteine miofibrillari. Queste proteine agiscono come un legante naturale, fondamentale per mantenere l'integrità della carne durante i successivi processi di cottura o affettamento.

Principali vantaggi tecnici per i trasformatori

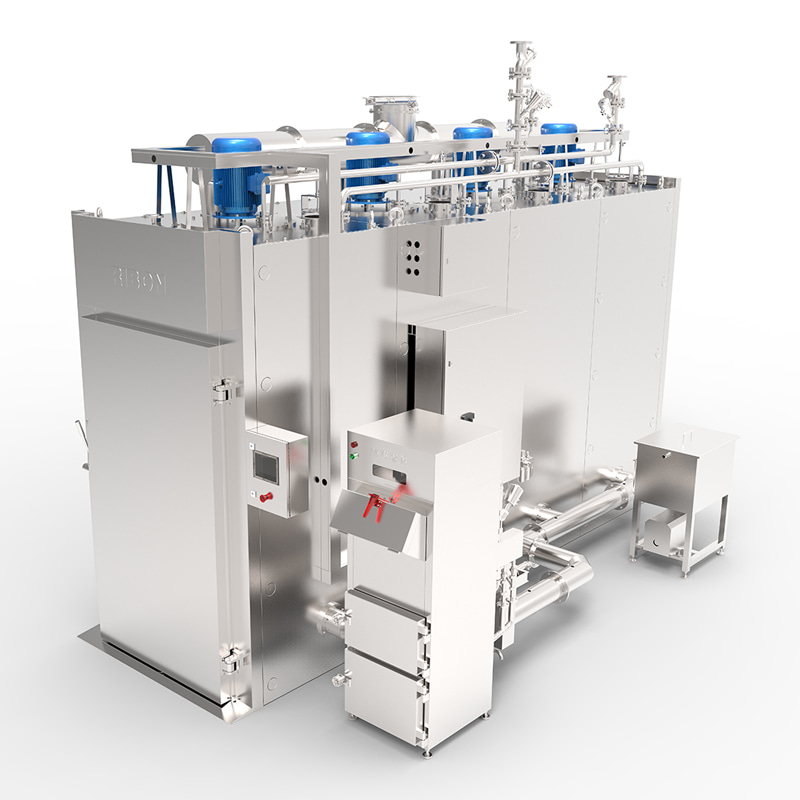

Il passaggio dai metodi di ammollo tradizionali a rotolamento sotto vuoto offre miglioramenti misurabili sia nella qualità del prodotto che nella produttività operativa. Automatizzando il processo di marinatura, le strutture possono ottenere risultati in pochi minuti che normalmente richiederebbero dalle 24 alle 48 ore in un normale ammollo in frigorifero. Questa lavorazione rapida riduce il rischio di crescita batterica riducendo al minimo il tempo che la carne trascorre nella "zona pericolosa" e abbassa significativamente l'impronta di inventario richiesta per le fasi di marinatura.

| Caratteristica | Ammollo tradizionale | Burattatura sotto vuoto |

| Tempo di elaborazione | 12 - 48 ore | 15 - 60 minuti |

| Penetrazione del sapore | Superficiale (strato esterno) | Profondo (fino al midollo) |

| Aumento del rendimento | Minimo (2-4%) | Significativo (10-20%) |

Componenti critici e sicurezza operativa

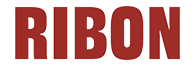

Un bicchiere sottovuoto ad alte prestazioni è costituito da diversi componenti specializzati che devono lavorare in armonia per garantire la sicurezza alimentare e la longevità delle apparecchiature. Poiché queste macchine trattano proteine grezze e marinate acide, il materiale di costruzione è quasi esclusivamente acciaio inossidabile di alta qualità (SUS304 o SUS316). Ciò garantisce che l'apparecchiatura sia resistente alla corrosione e possa resistere ai rigorosi protocolli di igienizzazione richiesti negli ambienti per uso alimentare.

Caratteristiche essenziali da considerare

- Controllo della velocità variabile: Consente la lavorazione di prodotti delicati come il pesce a basse velocità e tagli più difficili come il manzo a rotazioni più elevate.

- Controllori logici programmabili (PLC): Consente all'operatore di impostare intervalli specifici per i livelli di centrifugazione, riposo e vuoto per garantire la coerenza tra i lotti.

- Capacità di vuoto continuo: Alcuni modelli avanzati mantengono il vuoto anche durante la fase di rotazione, impedendo alla carne di “respirare nuovamente” aria.

- Sistemi di raffreddamento integrati: Fondamentale per mantenere la temperatura della carne al di sotto di 4°C durante i lunghi cicli di tumbling per prevenire il deterioramento e mantenere la stabilità proteica.

Ottimizzazione della resa e ritenzione dell'umidità

Il principale fattore economico per l'utilizzo di un bicchiere sottovuoto è la "resa". Nell'industria della carne la resa si riferisce al peso finale del prodotto rispetto al suo peso grezzo. Utilizzando la tecnologia del sottovuoto, la carne può assorbire e trattenere una percentuale maggiore di salamoia. Poiché le proteine vengono estratte correttamente e l'umidità viene "bloccata" nella struttura delle fibre, la carne subisce uno "spurgo" o perdita di liquidi significativamente inferiore durante il confezionamento e un minore "restringimento" durante il processo di cottura. Ciò si traduce in un prodotto finale più succoso per il consumatore e in una maggiore redditività per il produttore.